摘要:链轮制造涉及精密工艺和技术,包括材料选择、加工、热处理等环节。制造过程中需采用先进的工艺方法,确保链轮精度和性能。质量控制是制造过程中的关键环节,需对材料成分、制造工艺、产品检测等方面进行严格控制,以确保链轮质量稳定可靠。通过优化工艺技术和加强质量控制,可以提高链轮制造水平,满足客户需求。

本文目录导读:

链轮,作为一种重要的机械传动装置,广泛应用于各种工业领域,随着科技的发展,链轮制造行业面临着更高的技术要求和质量挑战,本文将详细介绍链轮制造的全过程,包括原料选择、制造工艺、热处理技术、检测与质量控制等方面,以期为读者提供全面的链轮制造知识。

原料选择

1、钢材选择

链轮的原料选择是制造过程中的首要环节,直接影响链轮的性能和寿命,常用的钢材包括碳钢、合金钢等,在选择钢材时,需考虑其强度、耐磨性、抗腐蚀性等性能,以确保链轮在恶劣的工作环境下具有足够的可靠性和耐久性。

2、辅助材料

除了主要钢材外,链轮制造还需要各种辅助材料,如润滑油、涂料、焊接材料等,这些材料的选择也需符合相关标准和规定,以保证链轮制造过程的顺利进行。

制造工艺

1、锻造工艺

链轮的锻造工艺主要包括热锻、温锻和冷锻,锻造过程中,需根据钢材性能和尺寸要求选择合适的锻造方式,以获得理想的内部组织和外部形状。

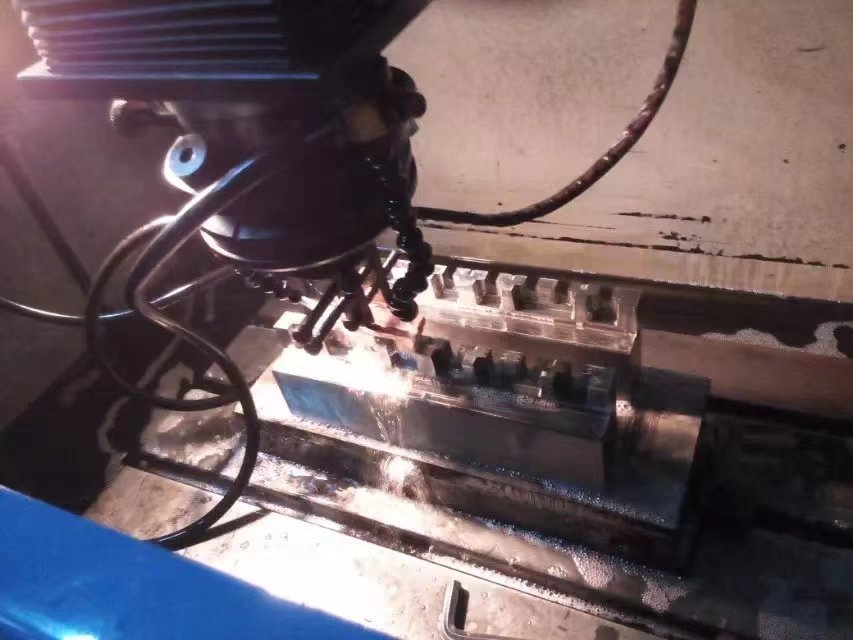

2、切割工艺

切割是链轮制造中的关键步骤,主要包括火焰切割、激光切割等,精确的切割工艺可以保证链轮的尺寸精度和形状精度。

3、加工工艺

加工工艺包括车削、铣削、钻孔等,这些工艺步骤旨在将切割好的坯料加工成符合设计要求的链轮。

热处理技术

1、淬火处理

淬火处理可以提高链轮的硬度和耐磨性,在淬火过程中,需控制加热温度、保温时间和冷却速度,以获得理想的硬度和组织。

2、回火处理

回火处理旨在消除淬火产生的内应力,提高链轮的韧性,回火温度和时间的选择需根据钢材性能和淬火后的硬度来确定。

检测与质量控制

1、原料检验

在链轮制造过程中,对原料进行严格的检验是确保产品质量的基础,主要包括检查钢材的表面质量、尺寸偏差、化学成分等。

2、过程检验

过程检验旨在确保制造过程中的各个环节符合设计要求,包括检查锻造质量、切割精度、加工质量等。

3、成品检验

成品检验是对链轮最终质量的全面检查,检查项目包括尺寸精度、形位公差、硬度、金相组织等,只有经过严格检验并符合设计要求的链轮才能出厂。

4、质量控制措施

为确保链轮的质量稳定可靠,制造企业应采取一系列质量控制措施,如完善质量管理体系、加强员工培训、定期检查和维修设备等,还应采用先进的检测设备和检测方法,以提高检测准确性和效率。

链轮制造是一个复杂的工艺过程,涉及原料选择、制造工艺、热处理技术、检测与质量控制等方面,为提高链轮的性能和寿命,制造企业应关注每个环节,采用先进的工艺技术和质量控制措施,随着科技的发展,链轮制造行业将面临更多的挑战和机遇,制造企业应不断创新,提高技术水平,以满足市场的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号