摘要:冲压件减薄率测量标准用于评估冲压加工过程中材料厚度的减少程度。该标准包括测量方法和评估指标,确保冲压件在成型过程中保持适当的厚度,以满足产品性能和质量控制要求。通过测量减薄率,可以优化冲压工艺参数,提高材料利用率和产品性能。该标准对于确保冲压件质量具有重要意义。

本文目录导读:

冲压件减薄率是指冲压过程中材料厚度减少的百分比,在冲压生产过程中,对冲压件减薄率的测量和控制至关重要,它直接影响到产品的性能、质量和寿命,建立一个统一的冲压件减薄率测量标准,对于提高产品质量、优化生产流程、降低生产成本具有重要意义。

测量标准的重要性

制定冲压件减薄率测量标准的目的在于确保测量数据的准确性、可靠性和一致性,通过统一的测量标准,可以确保不同生产批次、不同生产设备、不同操作人员之间的数据具有可对比性,从而实现对冲压生产过程的有效控制,测量标准还可以为产品质量评估、工艺改进、设备维护等方面提供有力支持。

测量方法的概述

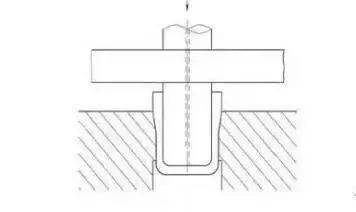

1、接触式测量

接触式测量是通过测量仪器直接接触冲压件表面进行测量,常用的接触式测量工具包括千分尺、测厚仪等,这种方法具有操作简便、精度较高的优点,但受限于测量仪器的接触压力,可能对冲压件表面造成损伤。

2、非接触式测量

非接触式测量是通过光学、声学、电磁等手段进行测量,如光学扫描仪、X射线测厚仪等,这种方法具有测量速度快、精度较高、不损伤冲压件表面的优点,但设备成本较高。

测量标准的详细步骤

1、选择合适的测量点

在选择测量点时,应确保测量点具有代表性,能够真实反映冲压件的减薄情况,通常选择典型部位,如圆角、直线段等作为测量点。

2、测量前的准备

在进行测量前,应对冲压件进行清洁,确保其表面无油污、杂质等,应对测量仪器进行校准,确保其准确性。

3、进行实际测量

根据选择的测量方法,按照相关操作规范进行测量,对于接触式测量,应注意测量仪器的压力设置,避免对冲压件表面造成损伤,对于非接触式测量,应确保测量仪器的工作距离、焦距等参数设置正确。

4、数据记录与处理

对测量得到的数据进行记录,并计算减薄率,减薄率的计算公式为:减薄率 = (原始厚度 - 测量厚度) / 原始厚度 × 100%,对多组数据进行统计分析,以得到具有说服力的结果。

误差来源与减小误差的措施

1、误差来源

在冲压件减薄率测量过程中,误差来源主要包括仪器误差、操作误差、环境误差等。

2、减小误差的措施

(1) 仪器误差:选用精度高的测量仪器,并定期进行校准。

(2) 操作误差:培训操作人员,提高其操作技能,确保按照操作规范进行测量。

(3) 环境误差:保持恒温恒湿的环境,避免温度、湿度等因素对测量结果产生影响。

实际应用与挑战

在实际应用中,冲压件减薄率测量标准的实施可能面临以下挑战:

1、不同生产设备的差异:不同生产设备的冲压工艺参数、模具设计等因素可能导致减薄率存在差异,需要针对不同设备制定特定的测量标准。

2、操作人员的技能水平:操作人员的技能水平对测量结果产生影响,需要加强对操作人员的培训,提高其技能水平。

3、成本控制与设备投入:高精度测量设备的投入可能增加生产成本,需要在保证产品质量的前提下,寻求成本与设备投入之间的平衡。

本文介绍了冲压件减薄率测量标准的重要性、测量方法、详细步骤、误差来源及减小误差的措施以及实际应用与挑战,通过建立统一的测量标准,可以提高冲压件减薄率测量的准确性、可靠性和一致性,为产品质量评估、工艺改进、设备维护等方面提供有力支持,随着科技的发展,期望出现更多高精度、高效率的测量方法,以推动冲压件减薄率测量的进一步发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号