摘要:本文详细介绍了滤筒生产工艺,包括材料准备、设计规划、制造过程、质量检测等环节。生产过程中采用先进的加工技术和严格的质量控制,确保滤筒的性能和品质。通过本文,读者可以全面了解滤筒的生产流程,为相关领域的研究和应用提供参考。

本文目录导读:

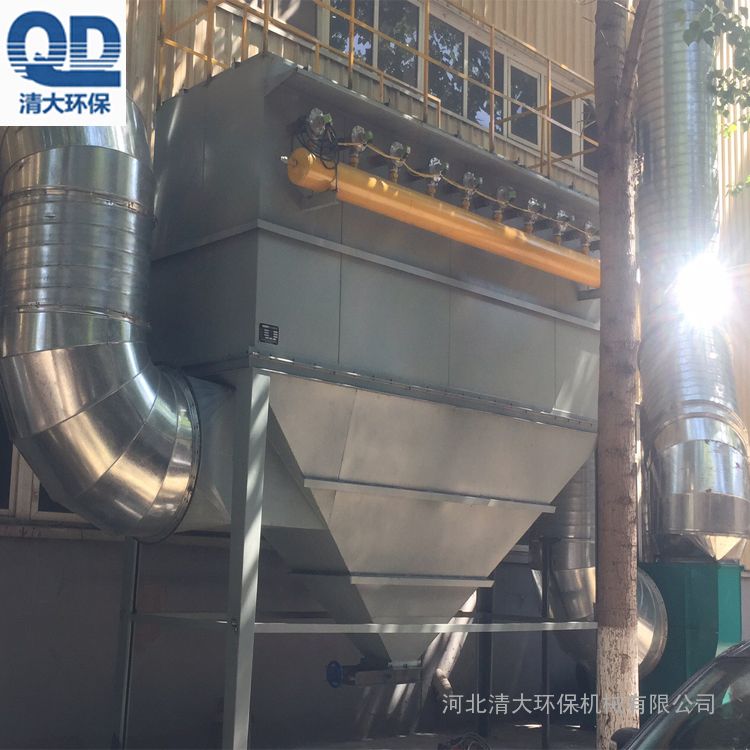

滤筒作为一种重要的过滤设备,广泛应用于化工、制药、食品等行业,随着市场需求的不断增长,滤筒生产工艺的改进和优化显得尤为重要,本文将详细介绍滤筒的生产工艺,包括原材料准备、模具制作、成型工艺、后处理及质量检测等环节。

原材料准备

1、选材

滤筒的原材料选择直接关系到其性能和质量,常见的滤筒材料包括金属、塑料、纤维等,根据使用环境和要求,选择合适的材料对滤筒的生产至关重要。

2、原料预处理

在滤筒生产前,需要对原材料进行预处理,如金属材料的切割、打磨、去锈等,以确保原料符合生产要求。

模具制作

1、模具设计

根据滤筒的型号、尺寸和性能要求,进行模具设计,模具设计需要考虑到成型工艺、脱模方式、材料流动性等因素。

2、模具制造

采用数控机床、电火花加工等设备制造模具,模具的质量直接影响到滤筒的成型效果,因此制造过程中需严格把控精度和质量。

成型工艺

1、配料

根据滤筒材料的要求,进行配料,如塑料滤筒需按照一定比例混合塑料颗粒和其他添加剂。

2、压制成型

将配料放入模具中,通过压力机进行压制成型,金属滤筒则需要进行铸造、锻造或焊接等工艺。

3、固化与冷却

成型后的滤筒需进行固化与冷却,塑料滤筒需在一定温度下固化,金属滤筒则需自然冷却或强制冷却。

后处理

1、去毛边与修整

成型后的滤筒需要进行去毛边与修整,以保证外观光滑、无瑕疵。

2、热处理

部分滤筒需要进行热处理,以提高其机械性能和耐腐蚀性。

3、表面处理

根据需求,对滤筒进行表面处理,如喷涂、电镀、覆膜等,以提高其美观性和功能性。

质量检测

1、外观检测

检测滤筒的外观是否光滑、无瑕疵,尺寸是否符合要求等。

2、性能检测

对滤筒进行性能检测,如过滤效率、耐压性、耐腐蚀性等,以确保产品质量。

3、安全检测

对滤筒进行安全检测,如爆破压力测试、泄漏测试等,以确保产品在使用过程中安全可靠。

包装与存储

1、包装

检测合格的滤筒需要进行包装,以防止运输过程中损坏。

2、存储

将包装好的滤筒存储在干燥、通风的仓库中,避免受潮和暴晒。

滤筒生产工艺涉及多个环节,从原材料准备到成型、后处理及质量检测,每个环节都需严格把控,以确保产品质量,随着科技的进步和市场需求的变化,滤筒生产工艺也在不断改进和优化,滤筒生产将朝着自动化、智能化方向发展,提高生产效率和质量,相关企业和研究人员应不断研究和探索新的工艺和技术,以满足市场需求,提高竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...