本文对比冲压模具和塑料模具的优劣。冲压模具适用于金属板件加工,生产效率高、精度较高;塑料模具则广泛应用于塑料制品生产,具有制造周期短、成本较低的优势。两者各有优势,选择哪种模具取决于具体应用场景。本文深度解析了两者的特点,为消费者和企业提供了参考。

本文目录导读:

在制造业中,模具扮演着至关重要的角色,冲压模具和塑料模具是两种常见的模具类型,它们各自具有独特的特点和优势,适用于不同的应用场景,本文将对冲压模具和塑料模具进行深入解析和比较,以帮助读者更好地理解并选择适合自己的模具类型。

冲压模具

1、定义与工作原理

冲压模具主要用于金属板材的冲压加工,通过模具的上下模对金属板材进行压力加工,使其变形、分离或断裂,从而得到所需的零件。

2、特点与优势

(1)精度高:冲压模具可以生产出高精度的零件,尺寸精度和形状精度都能得到很好的保证。

(2)生产效率高:冲压加工速度快,适用于大批量生产。

(3)材料利用率高:通过合理的模具设计和工艺安排,可以实现材料的高效利用。

(4)易于实现自动化生产:冲压模具可以配合自动化设备进行生产,提高生产效率。

3、应用领域

冲压模具广泛应用于汽车、电子、电器、通讯、航空等领域。

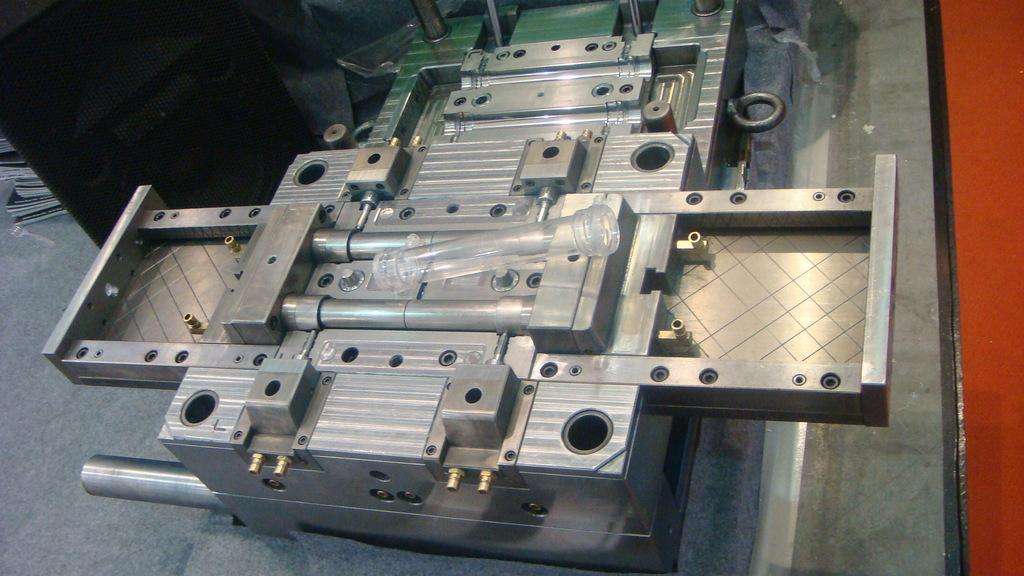

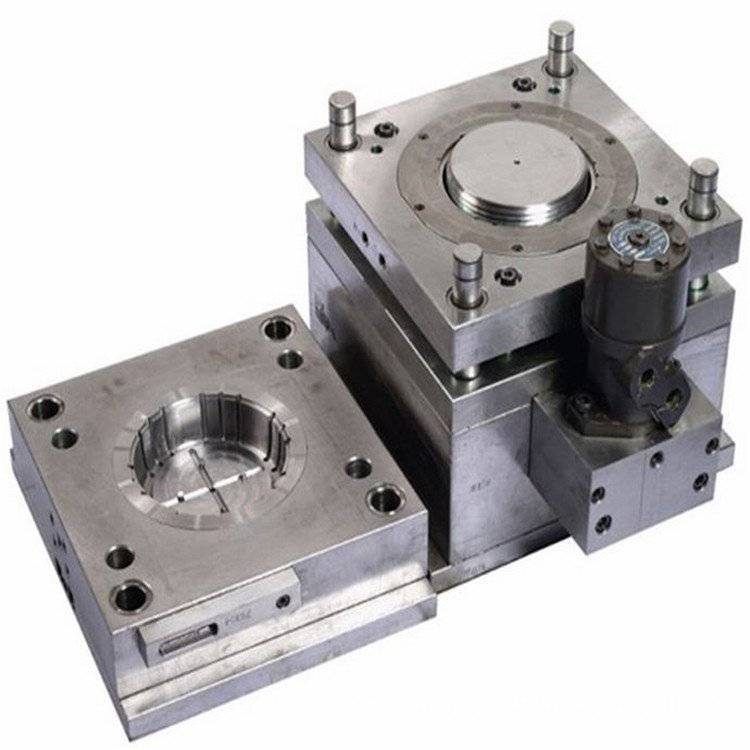

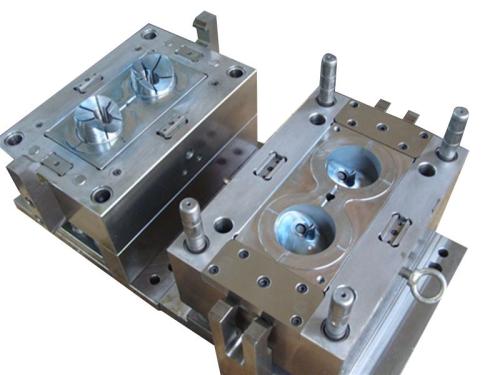

塑料模具

1、定义与工作原理

塑料模具主要用于塑料产品的成型加工,通过模具的热压、注射等方式,使塑料材料在模具内成型,得到所需的零件。

2、特点与优势

(1)设计灵活:塑料模具可以设计出各种复杂形状的产品,具有较大的设计自由度。

(2)轻量化和节能:塑料产品具有轻量化的特点,可以节省材料成本,同时降低能源消耗。

(3)耐腐蚀、绝缘性好:塑料模具生产的零件具有良好的耐腐蚀性和绝缘性。

(4)易于加工和组装:塑料材料的加工和组装相对简单,可以降低生产成本。

3、应用领域

塑料模具广泛应用于家电、电子、包装、汽车、建筑等领域。

冲压模具与塑料模具的比较

1、精度和表面质量

冲压模具生产的金属零件具有较高的精度和表面质量,而塑料模具生产的零件精度稍逊于冲压模具,但可以通过优化设计和工艺提高精度。

2、生产效率和成本

冲压模具适用于大批量生产,生产效率高,但模具制造成本较高,塑料模具制造成本相对较低,且可以通过注塑成型实现高效生产,塑料模具的维护成本也相对较低。

3、材料的适用性

冲压模具主要适用于金属材料,而塑料模具适用于各种塑料材料,在实际应用中,需要根据产品的需求和材料特性选择合适的模具类型。

4、设计和制造难度

冲压模具的设计制造难度较大,需要较高的技术水平和经验,而塑料模具的设计制造相对简单,但也需要掌握一定的技术和经验。

冲压模具和塑料模具各有优势和适用场景,在选择模具类型时,需要根据产品的需求、材料特性、生产规模等因素进行综合考虑,冲压模具适用于高精度、大批量生产场景,而塑料模具适用于产品形状复杂、材料多样化、生产规模较小的场景,在实际应用中,还需要根据具体情况进行选择和调整,随着制造业的不断发展,冲压模具和塑料模具的技术也在不断进步和创新,未来两者将在制造业中发挥更加重要的作用。

展望与建议

对于未来的发展趋势,冲压模具和塑料模具都在不断地进步和创新,随着制造业的智能化、自动化和绿色化发展,对冲压模具和塑料模具提出了更高的要求,为了更好地满足市场需求和提高竞争力,建议如下:

1、提高技术水平和创新能力:加强技术研发和创新,提高模具的设计制造水平,以满足市场的多样化需求。

2、优化生产工艺和材料选择:通过优化生产工艺和选择更优质的材料,提高模具的性能和使用寿命,同时降低生产成本,提高市场竞争力,例如采用先进的热处理技术和表面处理技术来提高模具的耐磨性、耐腐蚀性和抗疲劳性;研发新型的高性能塑料材料和复合材料等,此外还需要关注环保材料的选择和使用以降低对环境的影响实现可持续发展目标等方向的发展和创新以满足社会和市场的双重需求推动行业的可持续发展 3 加强产学研合作与交流:加强企业与高校和研究机构的合作与交流推动技术创新和知识共享提高整个行业的水平 4 关注客户需求和服务质量:深入了解客户需求提供个性化的解决方案提高客户满意度和忠诚度同时加强售后服务保障为客户提供全方位的服务支持 5 推动智能制造和数字化发展:利用智能制造技术和数字化手段提高生产效率和产品质量实现智能化管理和控制同时推动行业向数字化方向发展以适应未来工业发展的趋势和方向 总之冲压模具和塑料模具都是制造业中不可或缺的重要组成部分在实际应用中需要根据具体情况进行选择和创新以适应市场的需求和变化同时加强技术研发和创新产学研合作以及数字化转型等策略是推动行业持续发展的关键所在

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...